En el vasto mundo de las herramientas de corte de metal, la sujeción de las herramientas se percibe como “estancada”. Los expertos pueden afirmar que los verdaderos cambios revolucionarios en la sujeción de herramientas están asociados con la adaptación de HSK y terminaron hace tres décadas. En el mundo de las herramientas de corte, la sujeción de herramientas es el campo más conservador, donde las ideas innovadoras son raras. ¿Los sistemas de sujeción de herramientas han llegado a un callejón sin salida, sin nuevas tendencias a la vista?

A pesar del lento progreso, los sistemas de sujeción de herramientas continúan desarrollándose naturalmente. El progreso de estas herramientas es evolutivo y refleja los requisitos de la metalurgia de la era moderna. Las nuevas tecnologías crean nuevas demandas de máquinas/herramienta y de las propias herramientas de corte, lo que resulta en soluciones de sujeción de herramientas que siguen siendo un vínculo integral para los procesos de mecanizado. Este enlace esencial conecta físicamente la herramienta de corte con la máquina. Aunque no hay cambios sustanciales en esta rama del corte de metales, se están haciendo grandes avances para mantenerse al tanto de las nuevas tecnologías.

Nuevos Desarrollos

Los nuevos desarrollos tienen como objetivo mejorar las capacidades de los portaherramientas y sus sistemas mecánicos. La mejora de las principales características funcionales de los sistemas mecánicos se atribuye a: la resistencia, la rigidez, las fuerzas de agarre, la precisión y las propiedades de amortiguación de las vibraciones. Otro avance se relaciona con las técnicas de mecanizar de la nueva era que allanan el camino a nuevos horizontes dentro de este campo.

Las herramientas de alta velocidad se adaptan al mecanizado de alta velocidad denominado HSM. En consecuencia, se requiere un rendimiento equilibrado y robusto del portaherramientas para funcionar bajo cargas centrífugas muy diversas y alineándose a los portaherramientas y centros HSM contemporáneos.

Esto ha colocado a los portaherramientas de sujeción térmica a la vanguardia de las tecnologías de mecanizado centrándose en el concepto de equilibrio de la ingeniería al considerar esenciales los parámetros teóricos antes de la producción.

El modelado 3D en entornos de sistemas CAD amplía significativamente las posibilidades de equilibrio teórico. Pero los criterios de ingeniería que se relacionan con objetos virtuales no pueden relacionarse con exactitud con el “equilibrio físico" de un portaherramientas real. Sin embargo, un diseño teórico correcto disminuye el riesgo de desequilibrio de masa y hace que el equilibrio "físico" sea mucho más fácil y alcanzable.

Al mecanizar diversos materiales, sabemos que el suministro efectivo de refrigerante mejora significativamente el enfriamiento y la lubricación. Esto da como resultado parámetros de mecanizado mejorados y una vida útil prolongada de la herramienta. El aumento de las capacidades de refrigeración es una dirección adicional para el avance de la tecnología de portaherramientas. La creciente popularidad de la fabricación aditiva (AM) en combinación con el modelado de flujo por computadora abre nuevas perspectivas para optimizar el suministro de refrigerante.

Además, también existen conceptos avanzados de refrigerante como los cabezales multiplicadores, accionados por la presión del refrigerante, habilitados para los centros de mecanizado. Este fenómeno mejora las capacidades de la máquina para HSM, proporcionando así nuevos niveles de eficiencia de la máquina sobre todo en diámetros de herramienta pequeños.

Un principio básico de las herramientas modulares es que facilita una rápida personalización del portaherramientas utilizando un número limitado de elementos estándar. Este principio facilita la reducción del stock de herramientas y disminuye la dependencia de portaherramientas especiales. Por lo tanto, los sistemas de herramientas modulares versátiles y confiables continúan siendo objeto de nuevos desarrollos en la metalurgia.

El comportamiento dinámico mejorado del sistema de mecanizado incluye una máquina, un portaherramientas, un accesorio de sujeción y una pieza de trabajo, todo lo cual contribuye a un mejor rendimiento. Las propiedades de amortiguación de vibraciones de un portaherramientas juegan un papel importante en este proceso, especialmente en aplicaciones de voladizo El aumento de las velocidades de corte y el aumento de las velocidades de rotación requieren las soluciones de ingeniería de los fabricantes de portaherramientas.

La digitalización de la fabricación moderna crea la base para las fábricas inteligentes del mañana y destaca los componentes digitales de un portaherramientas. Ya no son solo los sensores físicos y los dispositivos tradicionales los que nos auxilian, sino la evolución digital de los portaherramientas para el modelado en CAD / CAM en sistemas de fabricación virtual son imprescindibles. Las nuevas tendencias en el mecanizado de metal alcanzan también el Internet de las cosas (IoT). El deseo de lograr procesos de mecanizado mejorados ha obligado a los fabricantes de portaherramientas a reinventar sus carteras de productos con modelos de portaherramientas virtuales.

Velocidad, Refrigeración y Estabilidad

La familia de sujeción de herramientas X-STREAM SHRINKIN de ISCAR ahora incluye los portahtas. termo retráctiles SRX-CX con conductos de chorro de refrigerante a lo largo del orificio del vástago.

El diseño del portahtas. (Fig. 1) está destinado principalmente a operaciones de mecanizado de alta velocidad, caracterizadas por el mandril con refrigeración directa al filo de corte. El nuevo diseño de Iscar amplía el rango de aplicación del portaherramientas, especialmente cuando se fresan cavidades y perfiles profundos. El refrigerante contribuye a la evacuación efectiva de las virutas, evita el recorte y elimina la adherencia de las virutas al filo de corte. Esto permite su aplicación en máquinas CNC aún con bajo flujo para lograr un fresado eficiente en fresados profundos cerrados y cavidades.

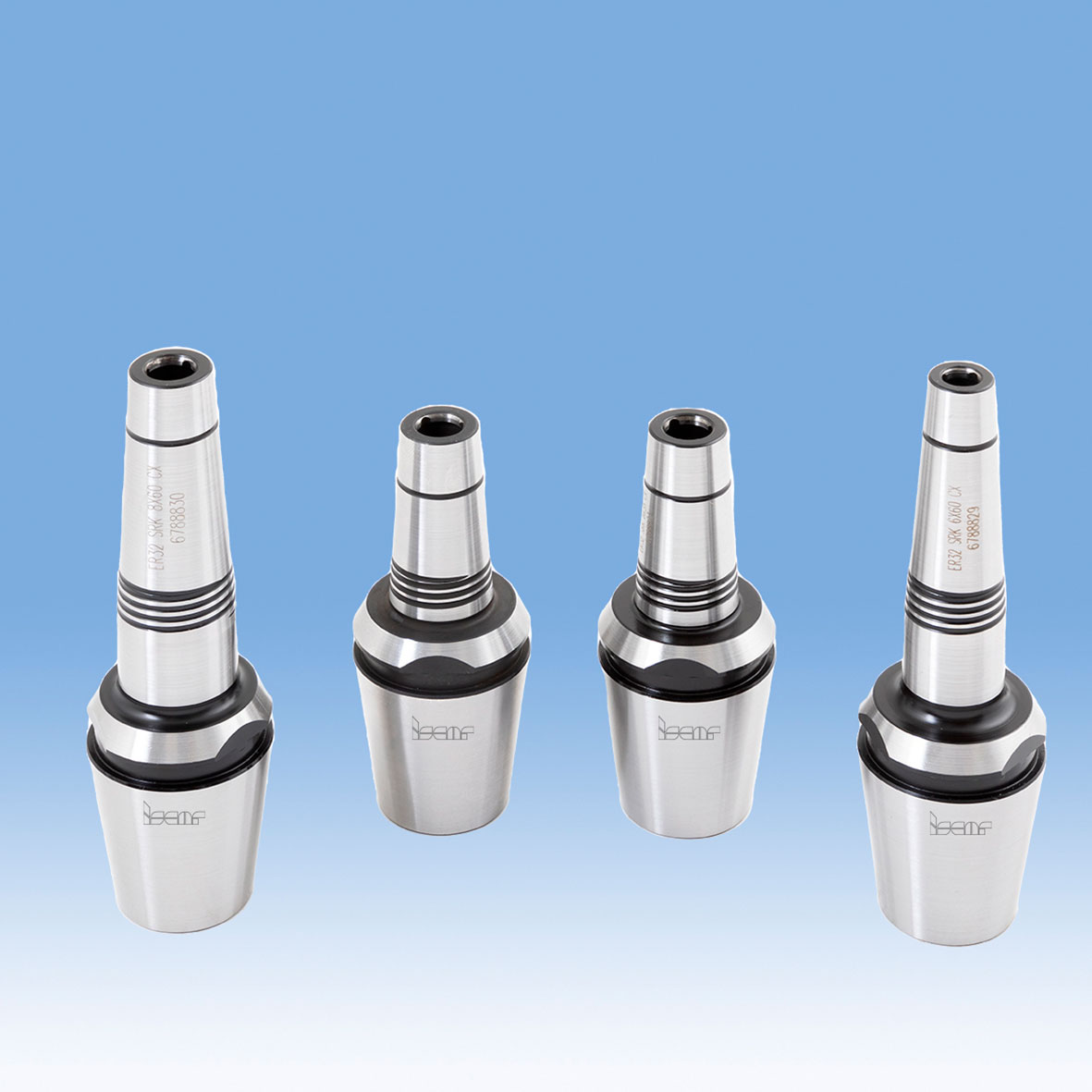

Como continuación del concepto de contracción térmica delgada, Iscar ha introducido portaherramientas con un vástago cónico sólido (no flexible) para montaje directo en porta pinzas ER estándar (Fig. 2).

Están diseñados para sujetar herramientas de diámetro relativamente pequeño (de 3 a 12 mm). El diseño del vástago proporciona una conexión rígida, precisa y confiable al porta pinzas. Los soportes que combinan las ventajas de sujeción por contracción térmica, flujo de refrigerante optimizado y montaje robusto en los porta pinzas garantizan un alto rendimiento de la herramienta.

El concepto de montar portaherramientas térmicos compactos en porta pinzas ER se ha adoptado con éxito también en NEOCOLLET, una nueva familia de sujeción de herramientas que proporciona una alternativa a las herramientas de sujeción con pinzas flexibles.

El cabezal Micro 90 Jet accionado por refrigerante de alta presión incrementa la velocidad (rpm) para un trabajo preciso con herramientas de pequeño diámetro en áreas de difícil acceso, y se ensambla a partir de solo seis elementos (Fig. 3). Permite velocidades de rotación de 35000 a 53000 rpm mientras el husillo principal de la máquina permanece inactivo. También es adecuado su empleo en Tornos con cabezal fresador, máquinas multitarea, y de cabezal móvil si se dispone suficiente presión de refrigerante.

Las barras de mandrinado WHISPERLINE (Fig. 4) tienen un mecanismo interno antivibración sumergido en una absorbente masa auxiliar. Las barras facilitan el corte estable en voladizos altos. Iscar ha ampliado las soluciones de sujeción de barra mediante conexión con adaptación cónica poligonal según ISO 26623, con soportes con adaptación VDI y bloques de herramientas tipo manguito.

Otros productos "convencionales" en las líneas de sujeción de herramientas de ISCAR se han enriquecido como son las pinzas de flexibles ultra precisas para portapinzas ER11 y un nuevo diseño de manguitos reductores sellados para portahtas. hidráulicos.

El Montaje Virtual

El catálogo electrónico de Iscar proporciona opciones de montaje virtual y representación digital para los productos estándar, incluidos portaherramientas y accesorios como pernos de tracción, tornillos de fijación, etc.

Aparentemente, hablar de estancamiento en los fabricantes es prematuro. Los nuevos desarrollos no son un gran avance, sin embargo, llevan sistemáticamente a los portaherramientas a una nueva órbita de acuerdo con las crecientes demandas de la industria metalúrgica; la modularidad, el incremento elevado de la precisión y fuerza de amarre o la refrigeración optimizada son avances muy significativos.

El futuro de la tecnología de sujeción de herramientas es emocionante y lleno de potencial. Con el desarrollo continuo de soluciones innovadoras, los portaherramientas serán cada vez más sofisticados y capaces de satisfacer las demandas de la industria metalúrgica moderna.