En la industria del mecanizado de metales, lograr una calidad superficial óptima ha sido siempre uno de los factores fundamentales en el desarrollo de las herramientas de corte. Esto también ocurre con las fresas de planear con plaquitas intercambiables.

A pesar de las significativas mejoras en la calidad superficial de las superficies fresadas, los diseñadores de herramientas creen que todavía no han agotado los recursos existentes y que las aplicaciones inteligentes de las últimas generaciones de fresas pueden optimizar espectacularmente el acabado superficial.

Cuando se trata de una fresa con plaquitas intercambiables, los factores clave que determinan la calidad de la superficie generada son la geometría y la precisión de la fresa. Estos dos parámetros están relacionados principalmente con las plaquitas que monta la fresa.

El proceso moderno de sinterizado de metales permite la producción de plaquitas con formas complejas, garantizando una geometría de corte óptima y con una precisión sustancialmente mayor. La consecuencia lógica de estos avances tecnológicos es una calidad superficial en planeado sustancialmente mayor. Sin embargo, mientras las fresas con plaquitas intercambiables se utilizaban con gran éxito en el mecanizado de materiales de elevada resistencia o templados y los fabricantes empezaban a considerar el fresado como una alternativa al afilado, la industria metalúrgica empezó a exigir un mayor grado de calidad superficial en fresado.

Una fresa con plaquitas intercambiables es una herramienta multidiente. A mayor número de dientes, mayor productividad. Esta es una indiscutible ventaja que ofrece la fresa. Pero, en cuanto a acabado superficial, un gran número de dientes puede suponer un problema. La más mínima diferencia en la alineación de las plaquitas puede ocasionar un avance por diente irregular, generando vibraciones que afectan negativamente al acabado superficial.

Está clarísimo que la precisión de la plaquita puede aumentar considerablemente con el afilado. Además, el afilado deja los filos de corte muy vivos, permitiendo mantener la acción de corte y evitando la presión y deformación plástica del metal durante el fresado. Para garantizar un filo de corte de la mayor precisión es necesario afilar las caras laterales y superior de la plaquita. Esto puede contrarrestar la capacidad de generar superficies complejas que ofrece el sinterizado, generadas por los ángulos de incidencia y desprendimiento requeridos. Para evitar este efecto negativo, los técnicos deben ser muy ingeniosos a la hora de diseñar plaquitas fabricadas mediante afilado fino.

Un factor importante que influye directamente en la precisión es el asiento de la plaquita, que tiene tolerancias de forma y dimensionales propias. Como resultado, incluso para plaquita con una precisión ideal, la alineación de los dientes en el cuerpo de la fresa puede variar dentro de unos límites aceptables, aunque no se puede garantizar un acabado superficial extrafino, como ocurre con las plaquitas afiladas. Una forma de superar este problema es utilizar una fresa de perfilado con una única plaquita. Este tipo de fresas se utilizan con gran éxito en diferentes aplicaciones de fresado y proporciona un corte suave y limpio, con excelentes valores de calidad superficial. Pero claro, la productividad está muy por debajo que utilizando fresas multidiente.

¿Cómo podemos resolver esta difícil situación y encontrar un equilibrio aceptable entre calidad superficial y productividad? Los fabricantes de herramientas de corte tienen diferentes soluciones para este problema.

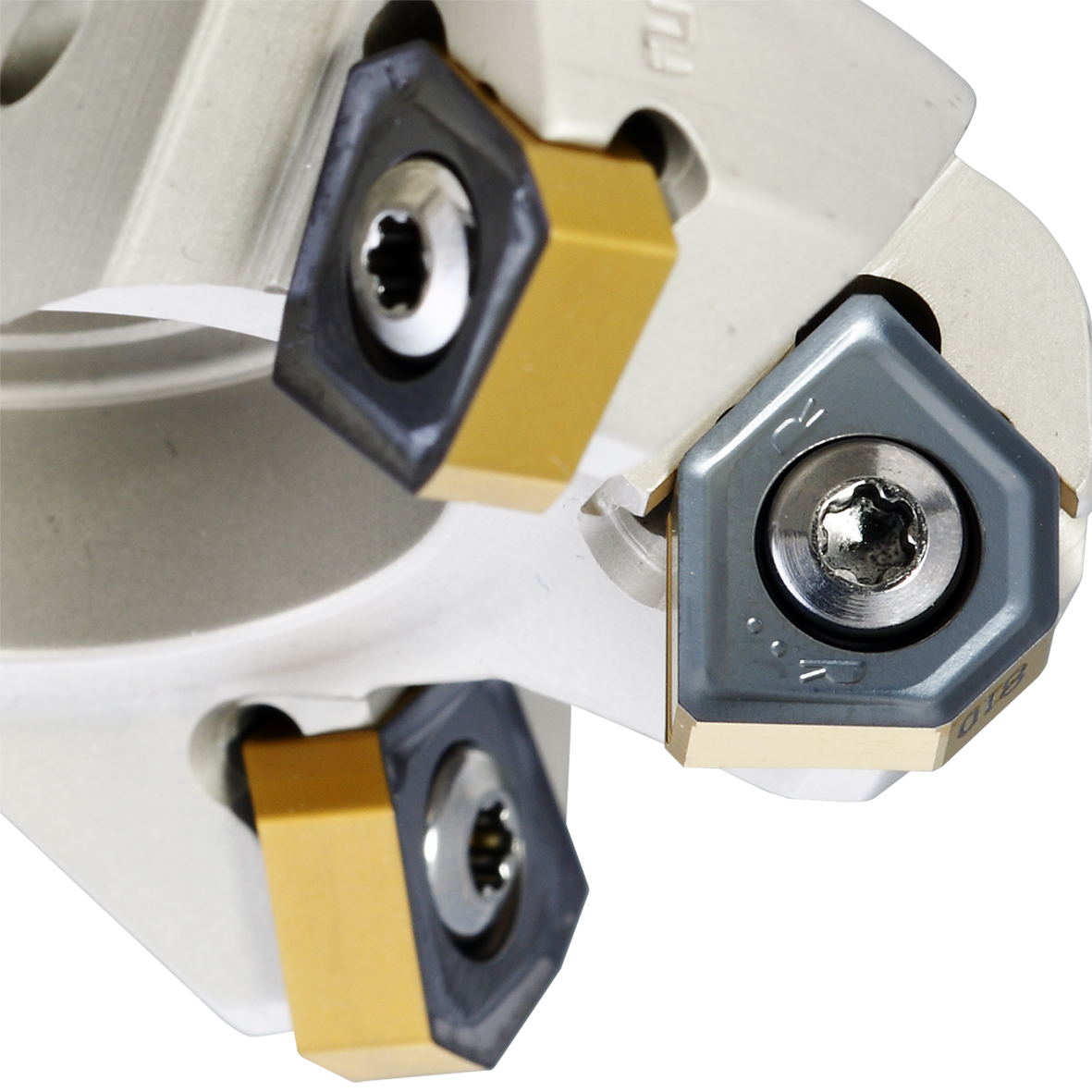

Un plano wiper con un filo de corte menor con una forma especial es ya un clásico en las plaquitas de fresado. Importante: su ancho debe ser mayor que el avance por vuelta. A pesar de que se le denomina plano, este filo de corte menor suele tener una geometría compleja para compensar el efecto negativo del desgaste. Cuando se monta la plaquita en la fresa, el plano wiper debe estar paralelo a la superficie mecanizada. Por consiguiente, la plaquita que más sobresalga será la que dé la forma final a la pieza. El plano wiper es una forma muy efectiva de mejora el acabado superficial. E incluso hoy en día, las plaquitas para fresado de desbaste pueden llevar un plano wiper integrado (Fig. 1).

La familia DOVEIQMILL de ISCAR monta plaquitas de doble cara con un amplio plano wiper. Estas herramientas están diseñadas para fresado de desbaste y semi-desbaste con una calidad superficial cercana a las operaciones de semiacabado y acabado. Las fresas DOVEIQMILL cumplen a la perfección las expectativas de sus diseñadores, y su utilización en diferentes procesos evita operaciones de acabado. Los valores de rugosidad logrados con estas fresas son de hasta 0.4 µm Ra en fresado de aceros y fundiciones.

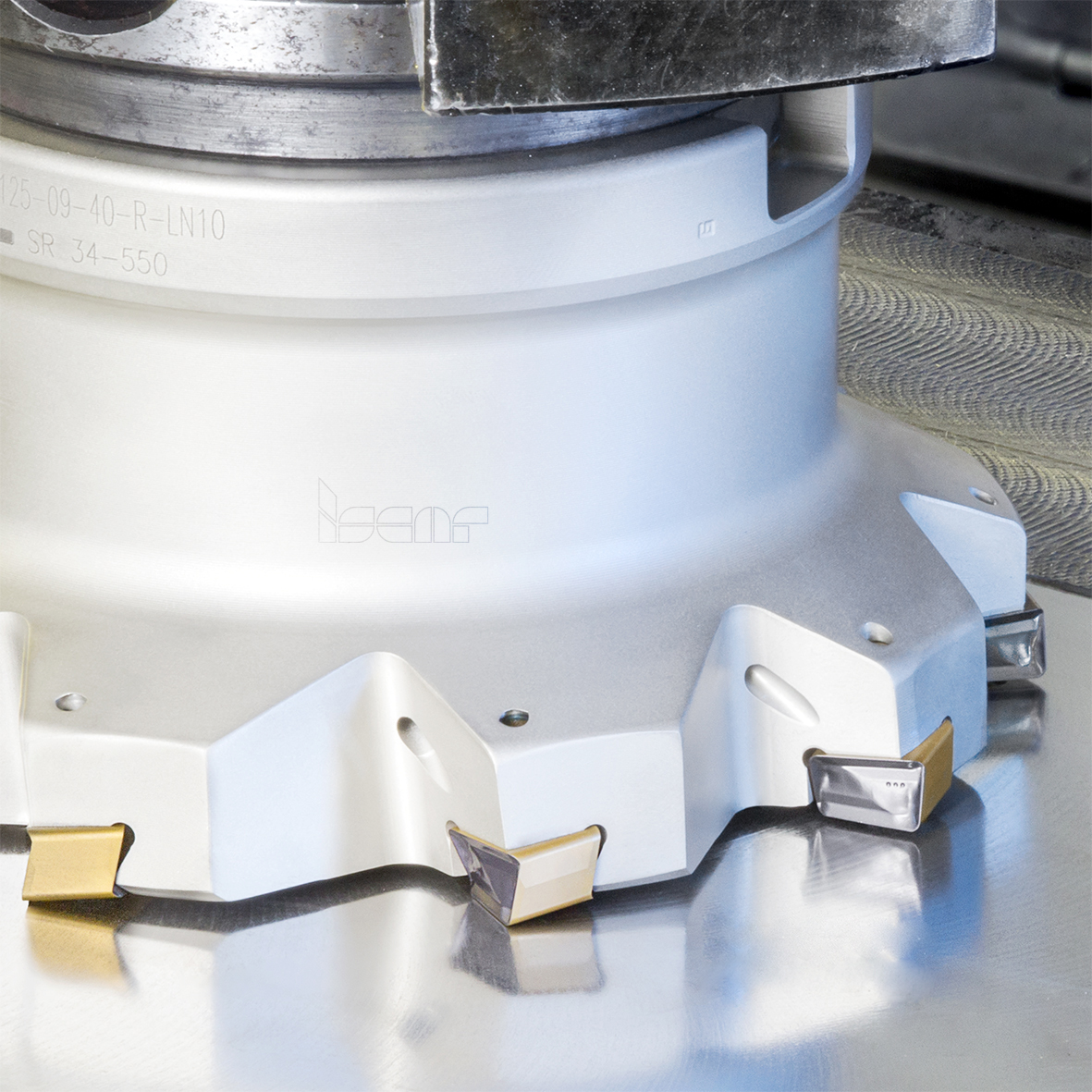

El incremento del número de dientes en fresa de planear de gran diámetro y de paso fino determina el ancho de la faceta wiper, que tiene limitaciones propias debidas a su diseño y dimensiones. En estos casos se puede conseguir un mejor acabado superficial utilizando una plaquita especial (o dos, para fresas de gran tamaño) con un plano wiper más ancho que el estándar. Esta plaquita especial monta en un asiento estándar, pero sobresale axialmente unas décimas de las plaquitas estándar (Fig. 2).

Se obtienen excelentes resultados utilizando fresas que disponen de diferentes mecanismos para ajustar la posición del filo de corte de la plaquita, dentro de unos límites muy estrictos (sólo algunas micras). Pero esta ventaja tiene un lado negativo, es un proceso muy laborioso que requiere su tiempo.

La solución ideal sería una herramienta que, tras el montaje de las plaquitas, no precisara de ningún tipo de ajuste adicional para proporcionar el acabado superficial óptimo. Por este motivo, una mayor precisión y una avanzada geometría son factores clave en el diseño de fresas con plaquitas intercambiables para operaciones de planeado de acabado.

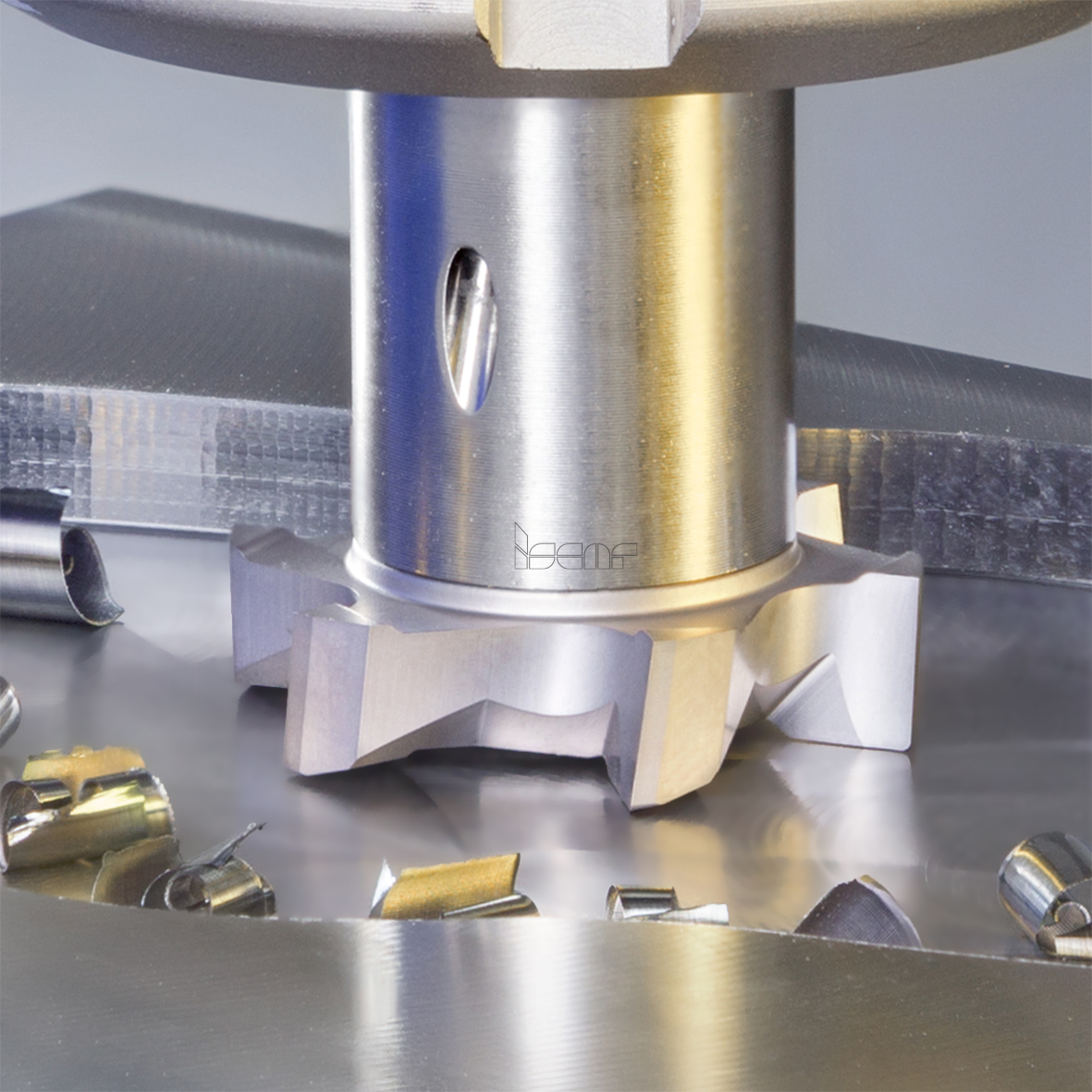

Al mismo tiempo, los fabricantes de herramientas de corte ofrecen soluciones vanguardistas que llaman la atención por su originalidad. Un ejemplo es la familia de fresas TANGFIN de ISCAR, que monta plaquitas tangenciales con amplios planos wiper integrados (Fig. 3). Las plaquitas montan en la fresa TANGFIN con un desplazamiento gradual en ambas direcciones, axial y radial, por lo que cada plaquita corta una pequeña sección del material, proporcionando un excelente acabado superficial de hasta 0.1 μm Ra.

5. Otra opción para garantizar un gran acabado superficial en el fresado de caras relativamente pequeñas, principalmente limitadas por paredes, ISCAR ha desarrollado cabezas intercambiables de metal duro integral en una gama de 12 a 50 mm de diámetro para sus familias MULTI-MASTER y T-FACE (Fig. 4). Estas cabezas son de gran precisión y están completamente rectificadas, con filos de corte vivos, por lo que permiten un mayor número de dientes en comparación con fresas con plaquitas intercambiables del mismo diámetro. La combinación de todas estas características garantiza un fresado de acabado de excelente rendimiento.

La tendencia a disminuir las creces del mecanizado, gracias a las nuevas tecnologías de producción y a la impresión 3D, hace que el elevado acabado superficial en operaciones de planeado sea especialmente importante. ¿Encontrarán los fabricantes de herramientas una respuesta simple y efectiva a las necesidades del sector? El futuro nos lo dirá.