การกัดด้วยเครื่องมือที่มีระยะยื่นยาวนั้นถูกใช้ในกระบวนการผลิตที่หลากหลาย และได้รับอิทธิพลจากการกำหนดค่าเครื่องมือ หรือฟิกเจอร์รองรับการทำงาน การกัดโพรงลึกในรูปแบบการกัดบ่า กัดขั้นบันได กัดขอบกว้าง และการกัด Undercut คือการทำงานทั่วไปนั้นต้องใช้เครื่องมือที่มีระยะยื่นยาว ระยะยื่นของเครื่องมือที่เพิ่มขึ้นทำให้ความแข็งแกร่งของเครื่องมือลดลง ซึ่งส่งผลต่อเสถียรภาพของการกลึงตัด ผลลัพธ์ที่ได้คือ การสั่นสะเทือนพื้นผิวสำเร็จที่ไม่ดี และเครื่องมือมีอายุการใช้งานที่สั้นลง

การออกแบบเครื่องมือที่มีระยะยื่นยาวเป็นหนึ่งชิ้นสมบูรณ์ ได้ตอบโจทย์ด้านความแข็งแกร่งสูงสุด แนวคิดการออกแบบนี้ยังมีข้อจำกัด เนื่องจากต้นทุนการผลิตสูงและความเสี่ยงสูงต่อการสูญเสียเมื่อมีความเสียหาย ตัวอย่างเช่น เม็ดมีดที่มีการแตกหักอาจทำให้ตัวเครื่องมือเสียหายได้ ซึ่งอาจทำให้เกิดการสูญเสียอย่างมากเมื่อใช้เครื่องมือราคาแพง

การออกแบบส่วนประกอบเครื่องมือเป็นเรื่องปกติและใช้เพื่อหลีกเลี่ยงการแตกหักของอุปกรณ์ นอกจากนี้เครื่องมือที่มีระยะยื่นยาวประกอบด้วยหัวกัดขนาดปกติ และตัวจับยึดสำหรับยึดหัวกัดโดยตัวจับยึดนี้เป็นส่วนประกอบแบบโมดูลาร์มีชิ้นส่วนสำคัญ เช่น ฐานสำหรับแกนหมุนเครื่องจักร ส่วนตัวขยาย ข้อต่อลดขนาด และอื่นๆอีกมากมาย หลักการประกอบเครื่องมือมีข้อได้เปรียบที่สำคัญ คือ มีความอเนกประสงค์ สามารถกำหนดค่าอุปกรณ์ได้เหมาะสมที่สุด และปรับแต่งตามต้องการได้อย่างมีประสิทธิภาพ หากเครื่องตัดเสียหายก็สามารถเปลี่ยนได้ง่าย ในขณะที่ส่วน ยังคงอยู่ในสภาพการทำงาน

อย่างไรก็ตามเครื่องมือแบบประกอบชิ้นส่วนนำไปสู่การสูญเสียความแข็งแกร่ง ซึ่งอาจส่งผลต่อประสิทธิภาพของเครื่องมือเมื่อเทียบกับเครื่องมือแบบเป็นชิ้นสมบูรณ์ หลักการประกอบกันช่วยให้สามารถใช้ตัวจับยึดเครื่องมือที่มีความสามารถในการลดแรงสั่นสะเทือน ซึ่งช่วยปรับปรุงการตอบสนองแบบไดนามิกของชุดประกอบได้อย่างมาก ในกรณีนี้ ควรมีการลดเงื่อนไขการกลึงตัดเป็นประจำ เพื่อตัดการสั่นสะเทือนและเสียงรบกวนที่ทำให้ผลผลิตลดลง ประสิทธิภาพของหัวกัดแบบถอดเปลี่ยนได้ มีการปรับปรุงด้วยปัจจัยต่างๆ เช่น คมตัดแบบแยกเศษ ระยะพิทช์เชิงมุมที่ไม่เท่ากัน และความเอียงของคมตัดที่แตกต่างกัน คุณลักษณะเหล่านี้เกี่ยวข้องกับรูปทรงการตัดและตัวเครื่องมือ

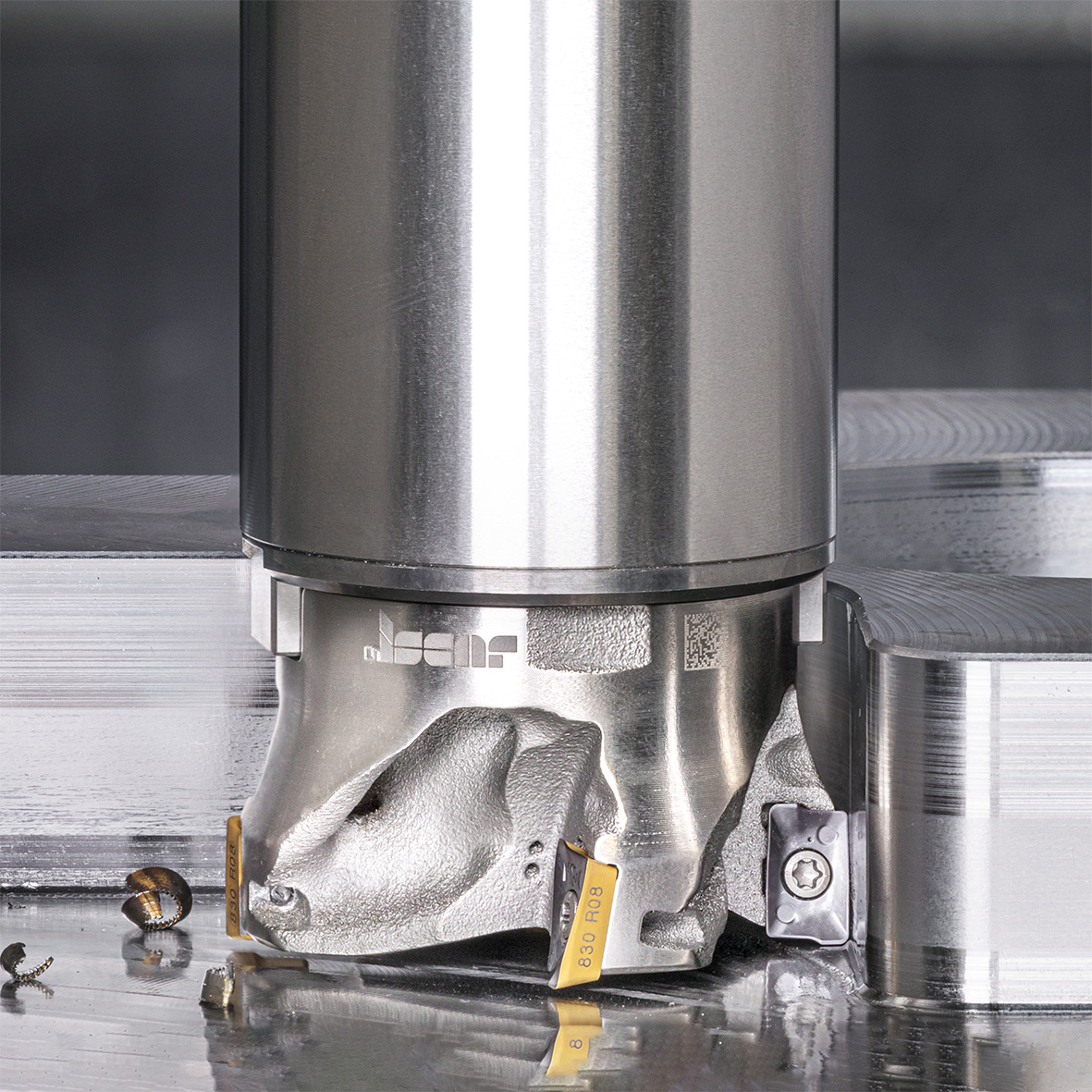

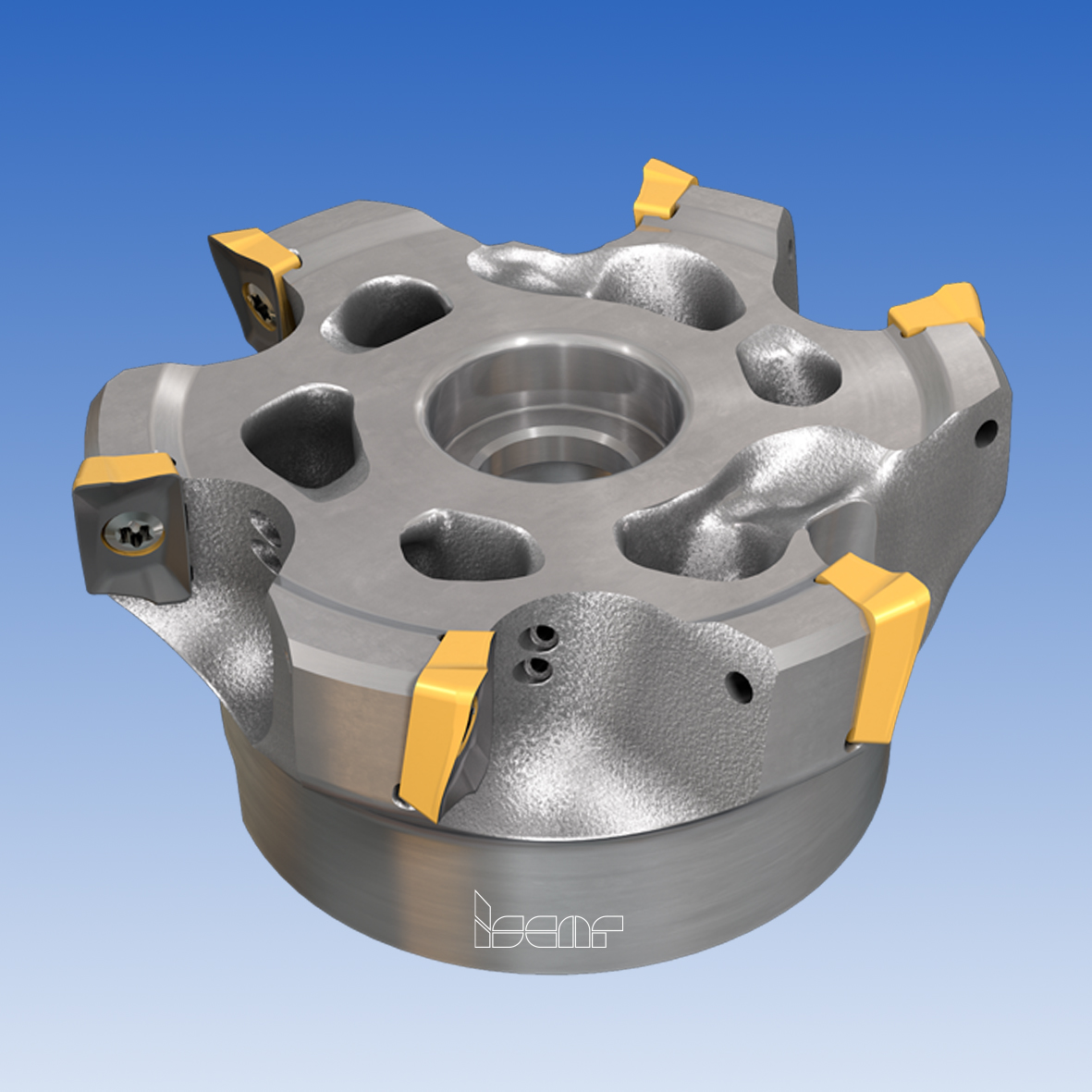

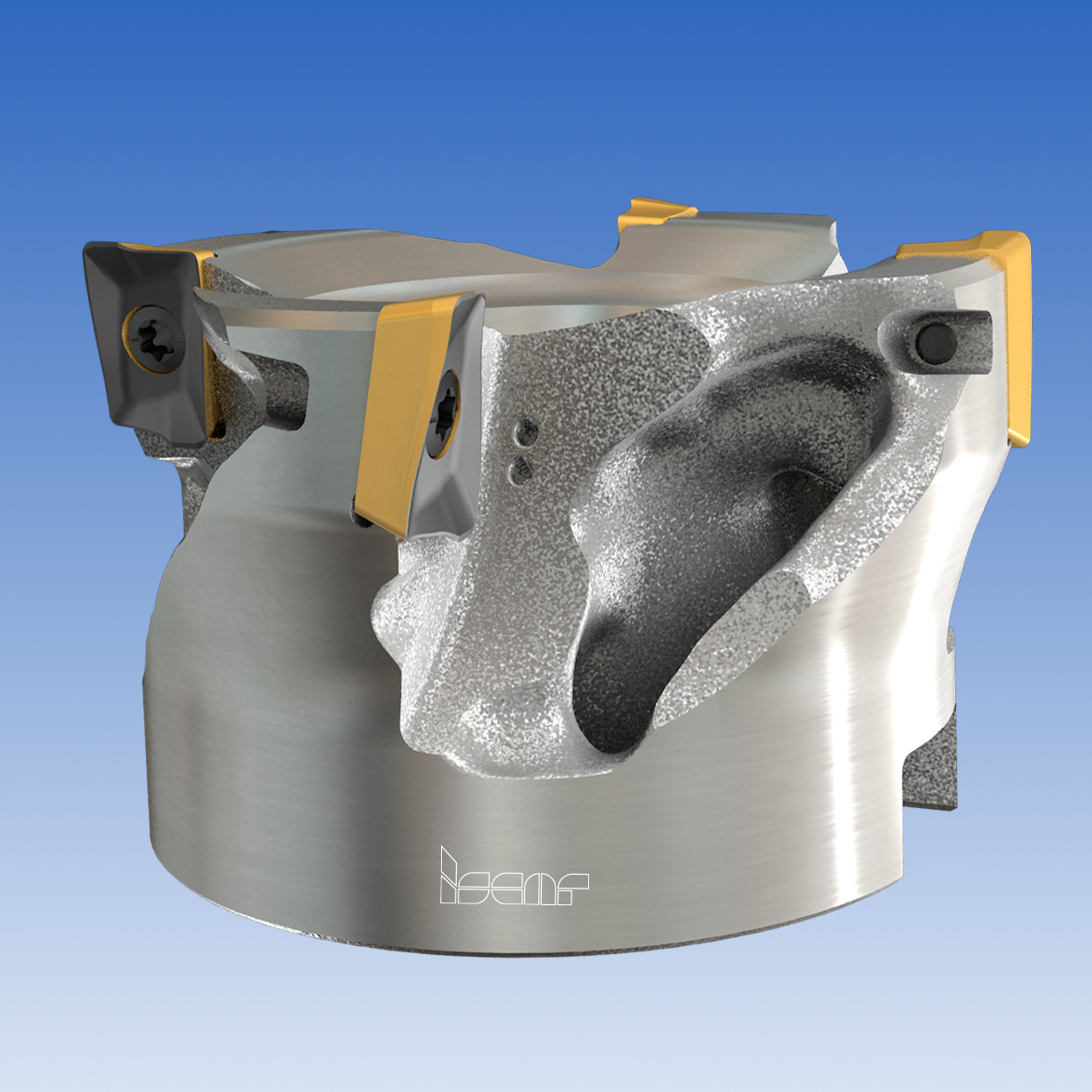

การลดน้ำหนักของตัวหัวกัดช่วยให้มีความเสถียรภาพที่ดีขึ้น ซึ่งการลดน้ำหนักไม่ควรทำให้ความแข็งแรงของเครื่องมือลดลง เหล็กเป็นวัสดุดั้งเดิมที่ใช้ทำเครื่องมือ ไททาเนียมสามารถใช้แทนเหล็กได้และมีความหนาแน่นต่ำกว่า แต่มีความแข็งแรงสูง ไททาเนียมยังมีคุณสมบัติต้านทานการกัดกร่อนที่ดีเยี่ยมพร้อมคุณสมบัติป้องกันการสึกหรอซึ่งเป็นปัจจัยสำคัญสำหรับอายุการใช้งานที่ยาวนานของตัวหัวกัด เมื่อเทียบกับเหล็กกล้าแล้ว ไททาเนียมมีความสามารถในการกลึงตัด ซึ่งนำไปสู่ต้นทุนการผลิตที่เพิ่มขึ้นอย่างหลีกเลี่ยงไม่ได้ การออกแบบตัวเครื่องมือที่มีโพรงจะช่วยลดมวลของหัวกัดแต่จะเพิ่มต้นทุนการผลิต เทคโนโลยีการผลิตสมัยใหม่ทำให้เกิดโซลูชันที่สามารถเอาชนะอุปสรรคเหล่านี้ได้ การผลิตแบบเติมเนื้อวัสดุ (AM) เป็นวิธีการที่มีประสิทธิภาพในการกำหนดค่าที่ซับซ้อนของหัวกัด ขณะลดการดำเนินการกลึงตัดให้เหลือน้อยที่สุด การพิมพ์ 3 มิติช่วยอำนวยความสะดวกในการผลิตเครื่องมือที่ทำจากไททาเนียม ในขณะเดียวกันก็รับประกันความยั่งยืน ผู้ผลิตเครื่องมือกัดกลึงชั้นนำได้นำกระบวนการ AM มาใช้ในการผลิตหัวกัดที่ออกแบบมาสำหรับการกลึงตัดที่มีระยะยื่นยาว ปัจจุบันการออกแบบหัวกัดน้ำหนักเบาแบบถอดเปลี่ยนได้ที่มีตัวเรือนไทเทเนียมโดยใช้การผลิตแบบเพิ่มเนื้อเริ่มกลายเป็นเรื่องธรรมดา ซึ่ง ISCAR เพิ่งเปิดตัวหนึ่งในการออกแบบใหม่ของ Shell mill (รูปที่ 1) ที่ได้ขยายขอบเขตผลิตภัณฑ์ของหัวกัด HELI2000 90° ที่ใช้ประกอบกับเม็ดมีดแบบถอดเปลี่ยนได้พร้อมคมตัดแบบเฮลิคอล การใช้หัวกัดไทเทเนียมน้ำหนักเบาพร้อมเม็ดมีดแบบเฮลิคอลถือเป็นสัญลักษณ์ของ ISCAR ที่โด่งดังทั้งเรื่องความสร้างสรรค์และนวัตกรรม

Shell Mill ถูกขึ้นรูปโดยใช้เทคนิคการหลอมด้วยเลเซอร์แบบคัดเลือก (SLM) ซึ่งเป็นหนึ่งในเทคนิคการพิมพ์สามมิติ ผลลัพธ์ คือการที่ องค์ประกอบของตัวเครื่องมือ เช่น ร่องคายเศษและช่องลดน้ำหนัก มีรูปแบบที่ซับซ้อน และไม่ธรรมดาสำหรับการกลึงตัดโลหะ (รูปที่ 2, 3) เทคโนโลยีการผลิตแบบเติมเนื้อวัสดุทำให้สามารถใช้โปรแกรม computational fluid dynamics ได้อย่างเต็มที่สำหรับการทำงานโปรไฟล์ของช่องภายในให้เหมาะสม เพื่อสามารถจ่ายน้ำหล่อเย็นผ่านตัวหัวกัดได้อย่างมีประสิทธิภาพ กระบวนการตัดเฉือนแบบดั้งเดิมมีข้อจำกัดในการสร้างช่องทาง ในขณะที่ความสามารถของ AM มอบตัวเลือกได้ไม่รู้จบ

แนวคิดการออกแบบหัวกัดยังใช้หลักการ unequal angular pitch เพื่อปรับปรุงความต้านทานต่อการสั่นสะเทือนของหัวกัด

การออกแบบใหม่ขึ้นอยู่กับการผสมผสานระหว่างวัสดุของเครื่องมือที่ไม่พบเห็นโดยทั่วไปด้วย AM ทำให้ได้ shell millแบบถอดเปลี่ยนได้ที่มีน้ำหนักเบาและทนทาน ซึ่งมีไว้สำหรับการใช้งานการกลึงตัดระยะยาว เครื่องมือใหม่ให้การตัดที่มั่นคงด้วยระยะยื่นสูง ซึ่งทำให้มั่นใจได้ถึงผลผลิตและอายุการใช้งานของเครื่องมือที่เพิ่มขึ้น ในระยะเริ่มต้น ISCAR แนะนำ shell mill ตัวเรือนไทเทเนียมขนาดเส้นผ่านศูนย์กลาง 50 และ 63 มม. (metric product line) หรือ 2.00 นิ้ว เพื่อปรับปรุงผลลัพธ์และเพื่อให้ได้ผิวสำเร็จที่ดีเยี่ยม ขอแนะนำให้ติดตั้งหัวกัดบนตัวจับยึดเครื่องมือที่มีกลไกป้องกันการสั่นสะเทือน เช่น ตัวต่อ WHISPER LINE ของ ISCAR